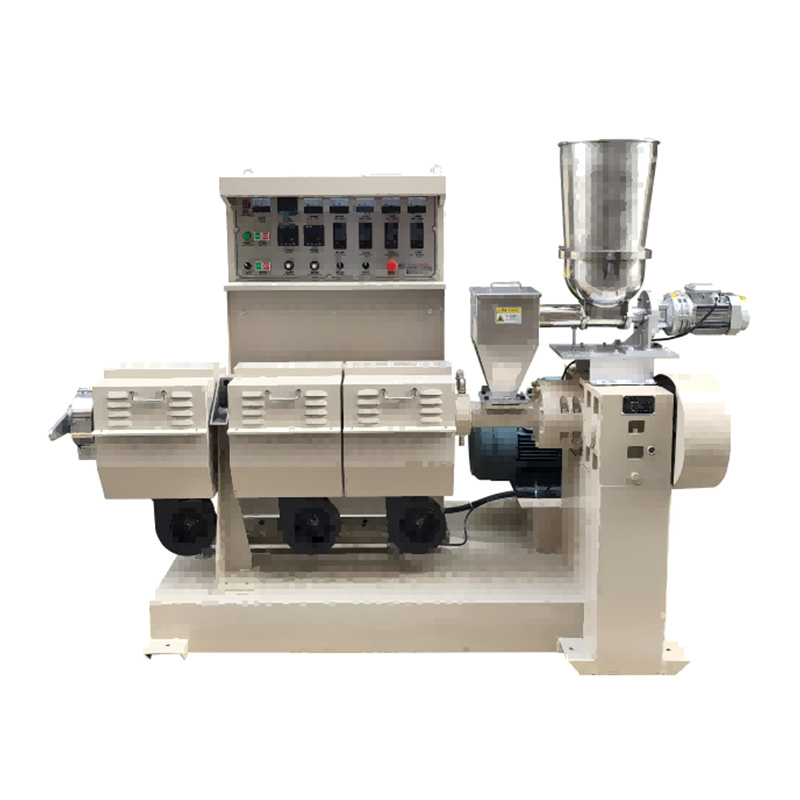

آلة بثق البلاستيك أحادية اللولب لإعادة التدوير

- معلومات المنتج

آلة بثق البلاستيك أحادية اللولب هي جهاز بثق عالي الكفاءة مصمم لإعادة تدوير البلاستيك ومعالجته. بفضل تصميمها المتين وتكوين لولبي دقيق، يمكنها معالجة مجموعة متنوعة من المواد البلاستيكية، مثل البولي بروبيلين والبولي إيثيلين والأكريلونيتريل بوتادين ستايرين، وتحويل نفايات البلاستيك إلى حبيبات عالية الجودة. تتميز هذه الآلة بالثبات وسهولة التشغيل، مما يُحسّن بشكل ملحوظ كفاءة الإنتاج ويقلل تكاليف التشغيل. كما أن تصميمها المعياري يجعل الصيانة والتنظيف أكثر سهولة، ويُحسّن تجربة الإنتاج في صناعة معالجة البلاستيك وإعادة تدويره بشكل عام.

معلومات عن جهاز البثق أحادي اللولب hq-90

الموديل: hq-90

نسبة الطول إلى القطر: 33

التطبيقات: جهاز البثق اللولبي الأحادي hq-90 مناسب لإعادة التدوير، أو التكوير، أو البثق المباشر للمنتجات من مواد مختلفة:

البلاستيك عالي الأداء: PPA، HTN، PPS، PVDF، SAP، LCP، PEI، PES، PEEK، PTFE، PLA، HCR، CA

المواد البلاستيكية الشائعة: ABS، PS، HIPS، GPP، SAN، PP، HDPE، EVA، LDPE، LLDPE، PET، PETG

المطاطات: TPU، TPE، SBS، SEBS، SIS، EPDM، SBC، POE، PVB

البوليمرات المتخصصة: شمع البولي إيثيلين، شمع البولي بروبيلين، بولي فينيل الكحول، إيثيل أسيتات، إيثيل أسيتات

البلاستيك الهندسي: PA، PC، PMMA، PBT، تريتان، PC-ABS، SMMA، POM، PPO، COC، PCT

قدرات إضافية: بالإضافة إلى عملية التكوير، يمكن لآلة البثق hq-90 القيام بالبثق المباشر للأغشية والصفائح والألواح والأنابيب والمقاطع باستخدام القالب المناسب.

معايير ماكينة بثق البلاستيك أحادية اللولب

الميزات المبتكرة لسلسلة طابعات البثق 90

1. موفر للطاقة وعالي الكفاءة

تُقلل آلة بثق البلاستيك أحادية البرغي من استهلاك الطاقة بنسبة 30% مقارنةً بآلات البثق التقليدية، وذلك بفضل تصميم البرغي المُحسّن ونظام القيادة المُطوّر. على سبيل المثال، تم تجهيز طراز HQ-90 بمحرك تيار متردد بقدرة 55 كيلوواط، مُدمج بتقنية العاكس VT، مما يضمن إنتاجية عالية ويُقلل استهلاك الطاقة بشكل ملحوظ. يُتيح هذا الأداء المُوفر للطاقة للمستخدمين خفض نفقات الطاقة بشكل كبير دون التأثير على الإنتاج، ويُحسّن من اقتصاديات واستدامة عملية الإنتاج. وفقًا للحسابات الفعلية، يُمكن للمُصنّعين الذين يستخدمون هذه الآلة توفير ما يصل إلى 20% من فواتير الكهرباء شهريًا مُقارنةً بالمعدات التقليدية، وهو ما يُمثل توفيرًا كبيرًا في التكاليف لشركات الإنتاج طويلة الأجل.

2. أداء إنتاجي عالي

مع الحفاظ على نفس قطر البرغي، زاد إنتاج هذا الجهاز بنسبة 50%. فعلى سبيل المثال، تتراوح طاقة إنتاج طراز HQ-90 بين 200 و300 كيلوغرام في الساعة. وهذا يعني أن المصنّعين قادرون على تحقيق أهداف إنتاجية أعلى دون الحاجة إلى معدات إضافية، مما يُحسّن كفاءة الإنتاج وعائد الاستثمار في المعدات بشكل فعّال. في سيناريو إنتاج فعلي، بافتراض أن مصنعًا للمنتجات البلاستيكية يعمل 300 ساعة شهريًا، فإنه بعد استخدام هذا الجهاز، سيتمكن من إنتاج 15 طنًا إضافيًا من حبيبات البلاستيك شهريًا مقارنةً بالجهاز القديم، مما لا يُحسّن طاقة إنتاج الشركة فحسب، بل يُحقق لها أيضًا فوائد اقتصادية أكبر.

3. أداء ممتاز في التلدين والخلط

يضمن التصميم المتطور للبرغي في هذا النظام انصهارًا عالي الجودة وتوزيعًا متجانسًا للمواد. يتميز طراز HQ-90 بنسبة طول إلى قطر تبلغ 33:1، وبفضل نظام سحب الهواء بالتفريغ وبنية البرغي الفريدة، يُمكنه تلدين المادة وخلطها بشكل كامل. هذا لا يُحسّن فقط من اتساق جودة المنتج النهائي، بل يضمن أيضًا أداءً ممتازًا في معالجة المادة، مما يجعل المنتج النهائي أكثر نعومة ومتانة. أثناء المعالجة، يتم تلدين المادة بشكل أفضل بفضل عملية البثق والقص التي يقوم بها البرغي المصمم بدقة، مما يقلل من الفقاعات والشوائب في المادة.

4. تأثير مزج مُحسّن

يُوفر التصميم المُتقدم للجهاز توزيعًا وتجانسًا أفضل للمواد. وبفضل تصميمه اللولبي رباعي المناطق، الذي يشمل مراحل الصهر والخلط والتفريغ والتلدين، يُمكن للجهاز التعامل مع مخاليط المواد المُعقدة وضمان مُخرجات مُوحدة. حتى مع المواد المُعقدة، يُمكن الحفاظ على استقرار الإنتاج وجودة المنتج. لا تُحسّن هذه القدرة الفعّالة على الخلط من مُعدل استخدام المواد فحسب، بل تُوسّع أيضًا نطاق استخدام الجهاز، مما يجعله مُناسبًا لإنتاج المزيد من المواد عالية الجودة.

5. التحكم الدقيق في العملية

يُوفر الجهاز تحكمًا دقيقًا في معايير المعالجة لضمان اتساق النتائج في كل دفعة. على سبيل المثال، تم تجهيز طراز HQ-90 بحلقة تسخين سيراميكية خماسية المناطق، وقدرة تسخين إجمالية تبلغ 50 كيلوواط، بالإضافة إلى نظام متطور للتحكم في درجة الحرارة (يستخدم بشكل أساسي مكونات Delixi)، مما يُتيح عرض وتعديل معايير مثل درجة الحرارة والتيار والجهد والضغط بسهولة. يُعد هذا التحكم الدقيق ضروريًا لتلبية المعايير الصناعية الصارمة لمعالجة المواد. أثناء التشغيل الفعلي، يُمكن للمشغل ضبط درجة حرارة كل منطقة تسخين بدقة من خلال لوحة التحكم لضمان حالة الانصهار المثلى للبلاستيك أثناء المعالجة. في الوقت نفسه، تم تجهيز الجهاز أيضًا بمستشعرات ضغط ومستشعرات تدفق عالية الدقة، والتي يُمكنها مراقبة مختلف المعايير في عملية الإنتاج في الوقت الفعلي. عند اكتشاف أي خلل، يُمكن للجهاز إطلاق إنذار فوري واتخاذ الإجراءات المناسبة لضمان استقرار جودة المنتج واتساقها.

6. مادة برغي عالية الجودة

البرغي مصنوع من فولاذ 38CrMoALA، الذي خضع لعملية التبريد والنتردة، وتتجاوز صلابته 900 HV. تضمن هذه المادة وعملية المعالجة قوة عالية ومقاومة للتآكل للبرغي، مما يطيل عمر الجهاز. في الوقت نفسه، يُحسّن تصميم الأسطوانة المتكاملة ونظام سحب الهواء بالشفط من استقرار الجهاز وموثوقيته. خلال عملية الإنتاج الطويلة، يتعرض البرغي للتآكل بفعل المواد البلاستيكية، ويمكن استخدام مواد عالية الجودة وعمليات معالجة سطحية متطورة لزيادة عمره الافتراضي بشكل ملحوظ. بالمقارنة مع البراغي العادية، يمكن تمديد عمر براغي 38CrMoALA بمقدار 2-3 أضعاف عند معالجة النفايات البلاستيكية المحتوية على شوائب. هذا لا يقلل فقط من تكلفة صيانة الجهاز، بل يقلل أيضًا من وقت توقف الإنتاج الناتج عن أعطال الجهاز.

7. نظام تدفئة وتبريد متطور

تم تجهيز الجهاز بنظام تسخين خماسي المناطق مغطى بحلقات تسخين خزفية، بقدرة تسخين إجمالية تبلغ 50 كيلوواط، وجهاز تبريد هوائي على الأسطوانة بقدرة تبريد تبلغ 1.44 كيلوواط. يضمن هذا التصميم المدمج للتسخين والتبريد تحكمًا دقيقًا في درجة الحرارة، مما يضمن أفضل أداء للمادة أثناء المعالجة، ويطيل عمر الجهاز. في عملية معالجة البلاستيك، يُعد التحكم في درجة الحرارة أحد العوامل الرئيسية التي تؤثر على جودة المنتج وكفاءة الإنتاج. من خلال نظام التسخين والتبريد المتطور، يمكن للجهاز الوصول إلى درجة الحرارة المطلوبة في وقت قصير والحفاظ على نطاق درجة حرارة مستقر. بالإضافة إلى ذلك، يمكن لنظام التبريد الفعال إزالة الحرارة المتولدة من الجهاز بسرعة أثناء التشغيل، مما يمنع ارتفاع درجة حرارته وتلفه، ويحسن استقراره وموثوقيته بشكل عام.

المواصفات التفصيلية لآلة البثق أحادية اللولب ذات التهوية hq-90

1. مادة البرغي

مصنوع من فولاذ الكروم والموليبدينوم 38، مع معالجة نتريد التبريد، وصلابة تزيد عن 900 HV. تصميم أسطواني متكامل مع نظام تهوية بالتفريغ. نسبة الطول إلى القطر 33:1.

2. التدفئة والتبريد

حلقات تسخين سيراميكية مع غطاء لجميع المناطق الخمس، إجمالي طاقة التسخين 50 كيلوواط.

تبريد الهواء على البرميل، بقوة تبريد تبلغ 180 واط * 8 = 1.44 كيلو واط.

3. علبة التروس

علبة تروس محلية عالية الجودة، تتميز بعزم دوران فائق، وضوضاء منخفضة، ومعالجة مستقرة.

مزودة بنظام تبريد لإعادة تدوير الزيت الخارجي لعلبة التروس.

4. المحرك

محرك تيار متردد بقدرة 55 كيلوواط، متصل بحزام، مزود بمحول تيار متردد.

5. الطاقة الإنتاجية

تتراوح الطاقة الإنتاجية من 200 إلى 300 كجم/ساعة.

يضمن ذلك تلدينًا جيدًا ومعالجة مستقرة، مما يضمن توزيعًا موحدًا للمواد داخل القالب.

6. التحكم في درجة الحرارة

يستخدم المعايير الشائعة، ويعتمد بشكل أساسي على مكونات ديليكسي.

يمكن عرض التيار والجهد والضغط والتحكم بها بسهولة.

مزايا سلسلة الطاردات 90

1. انخفاض استهلاك الطاقة

تم تصميم نظام البثق الخاص بنا لتحقيق استهلاك طاقة محدد أقل بنسبة تصل إلى 30٪ مقارنة بالبثق التقليدي، مما يوفر وفورات كبيرة في تكاليف الطاقة مع الحفاظ على إنتاجية عالية.

2. إنتاجية أعلى

وبنفس قطر البرغي، يمكن للنظام أن يحقق زيادة بنسبة 50٪ في الإنتاج، مما يسمح للمصنعين بتلبية متطلبات الإنتاج الأعلى دون الحاجة إلى معدات إضافية.

3. تلدين وخلط فائقان

يضمن التصميم المتقدم ذوبانًا عالي الجودة وتوزيعًا متجانسًا للمواد، مما يؤدي إلى تحسين عملية التلدين ورفع جودة المنتج بشكل عام. وهذا يضمن مخرجات متسقة وموثوقة.

4. التحكم الدقيق في العملية

توفر معداتنا تحكماً معززاً في عملية الإنتاج بأكملها، مما يضمن نتائج متسقة في كل دفعة. هذه الدقة ضرورية للتطبيقات التي تتطلب معايير دقيقة في مناولة المواد.

5. التنوع

يتميز النظام بتعدد استخداماته وملاءمته لمجموعة واسعة من التطبيقات، بما في ذلك إعادة التدوير والتركيب وبثق الأنابيب والصفائح والأغشية، مما يجعله قابلاً للتكيف مع الاحتياجات الصناعية المتنوعة.

أين يمكننا استخدام طابعات البثق من سلسلة 90؟

1. صناعة إعادة تدوير البلاستيك

في مجال إعادة تدوير البلاستيك، تُستخدم آلة بثق البلاستيك أحادية اللولب هذه بشكل أساسي لمعالجة أنواع مختلفة من نفايات البلاستيك، مثل البولي بروبيلين والبولي إيثيلين والأكريلونيتريل بوتادين ستايرين، وتحويلها إلى جزيئات قابلة لإعادة الاستخدام. تشير بيانات القطاع إلى أن مصانع إعادة التدوير التي تستخدم هذه الآلة قد رفعت معدل إعادة تدوير جزيئات البلاستيك بنسبة 40% وخفضت تكاليف الإنتاج بنسبة 30%. تُسهم قدرتها العالية على المعالجة في جعل عملية إعادة التدوير أكثر اقتصادية وصديقة للبيئة، مما يوفر دعمًا أساسيًا للإدارة المستدامة لنفايات البلاستيك. بعد استخدام هذه الآلة، بات بإمكان شركات إعادة تدوير البلاستيك الكبرى إعادة تدوير ومعالجة 5000 طن من نفايات البلاستيك سنويًا من خلال تحسين عملية الإنتاج. لا يقتصر نقص جزيئات البلاستيك المعاد تدويرها على السوق المحلية فحسب، بل يتم تصديرها أيضًا إلى العديد من الدول والمناطق في الخارج. لا يُحقق هذا فوائد اقتصادية كبيرة للشركة فحسب، بل يُقلل أيضًا من تلوث البيئة بنفايات البلاستيك، مما يُحقق فائدة اقتصادية وبيئية مُتبادلة.

2. صناعة البلاستيك الهندسي

في مجال هندسة البلاستيك، يُستخدم هذا الجهاز على نطاق واسع لإعادة تدوير أنواع البلاستيك عالية الأداء مثل ABS والبولي كربونات. وبفضل التحكم الدقيق في عملية الصهر والخلط، يحافظ الجهاز على الخصائص عالية الجودة للمادة. في التطبيقات العملية، يتمتع البلاستيك المعاد تدويره بواسطة هذا الجهاز بخصائص فيزيائية واستقرار كيميائي يُضاهي خصائص المواد الأصلية، مما يلبي الطلب على مواد معاد تدويرها عالية الجودة. في مجال تصنيع المنتجات الإلكترونية، بعد إعادة تدوير أغلفة بلاستيك ABS المهملة بواسطة هذا الجهاز، يمكن استخدام جزيئات ABS المُعاد إنتاجها في تصنيع أغلفة جديدة للمنتجات الإلكترونية، ولوحات المفاتيح، والفأرات، وغيرها من الأجزاء. هذا لا يُقلل فقط من تكاليف المواد الخام لشركات الإلكترونيات، بل يُقلل أيضًا من الاعتماد على البلاستيك الخام، مما يُعزز التنمية المستدامة لصناعة هندسة البلاستيك.

3. صناعة إعادة تدوير الأغشية البلاستيكية

تُستخدم هذه المعدات غالبًا لإعادة تدوير الأغشية البلاستيكية، مثل الأغشية الزراعية وأغشية التغليف. ومن خلال معالجة فعّالة، تُحوّل هذه الأغشية إلى جزيئات عالية الجودة، ويُعاد استخدامها في تطبيقات متنوعة. تستخدم شركات إعادة التدوير هذه المعدات لمعالجة الأغشية الزراعية المهملة، ويمكنها إنتاج ما يصل إلى 500 طن من جزيئات البلاستيك عالية الجودة سنويًا، مما يقلل بشكل كبير من تأثير المخلفات الزراعية على البيئة، ويخلق قيمة اقتصادية. يمكن استخدام جزيئات البلاستيك المُعاد تدويرها هذه لإنتاج أغشية بلاستيكية جديدة، وأكياس بلاستيكية، وسلال بلاستيكية، وغيرها من المنتجات لتلبية احتياجات قطاعات متعددة، مثل الزراعة، ومتاجر السوبر ماركت، والخدمات اللوجستية. في التشغيل الفعلي، تُزيل المعدات الشوائب والأوساخ من الأغشية بكفاءة، وتضمن أن جودة الجزيئات المُعاد تدويرها تُطابق المعايير ذات الصلة، وتُقدّم دعمًا تقنيًا قويًا لتطوير صناعة إعادة تدوير الأغشية البلاستيكية.

4. صناعة إعادة تدوير الأنابيب والقطاعات

في مجال إعادة تدوير الأنابيب والقطاعات، تُعالج هذه المعدات بكفاءة عالية مختلف أنواع نفايات الأنابيب والقطاعات البلاستيكية. وبفضل تقنيات المعالجة المتقدمة، تُحوّل هذه المواد إلى جزيئات قابلة لإعادة الاستخدام في تصنيع منتجات جديدة. وتشير الإحصائيات إلى أن شركات إعادة تدوير الأنابيب التي تستخدم هذا النوع من المعدات قد رفعت كفاءة إنتاجها بنسبة 35%، ووصلت نسبة جودة منتجاتها إلى 98%، مما يوفر ضمانات موثوقة لإعادة تدوير الأنابيب والقطاعات. وفي قطاع البناء، تُعاد تدوير ومعالجة أنابيب PVC المستعملة وقطاعات الأبواب والنوافذ البلاستيكية باستخدام هذه المعدات، ويمكن استخدام الجزيئات المُعاد إنتاجها في تصنيع أنابيب وقطاعات جديدة ومنتجات بلاستيكية أخرى. وهذا لا يُقلل فقط من تكاليف الإنتاج لشركات البناء، بل يُقلل أيضًا من استنزاف الموارد الطبيعية، مما يُعزز التنمية المستدامة لقطاع البناء.

5. صناعة التعبئة والتغليف

في صناعة التغليف، يُستخدم هذا الجهاز لإنتاج جزيئات بلاستيكية عالية الجودة تُستخدم في تصنيع مواد التغليف المختلفة. في مجال تغليف المواد الغذائية، تُعدّ سلامة ونظافة المواد البلاستيكية من أهم المعايير. من خلال التحكم الدقيق في درجة الحرارة وتقنية التلدين والخلط الفعّالة، يضمن هذا الجهاز أن الجزيئات البلاستيكية المنتجة تُلبي معايير سلامة الغذاء ذات الصلة. تتميز مواد التغليف المُصنّعة باستخدام هذه الجزيئات بخصائص إحكام ممتازة وحفظ فعّال، كما تُساهم في إطالة مدة صلاحية الطعام، مع تقليل تلوث البيئة بنفايات التغليف، مما يُوفر حلاً صديقاً للبيئة لصناعة تغليف المواد الغذائية.

6. صناعة تصنيع السيارات

في مجال صناعة السيارات، تُستخدم هذه المعدات لإعادة تدوير ومعالجة نفايات البلاستيك في قطع غيار السيارات، مثل المصدات والألواح الداخلية وغيرها. من خلال معالجة فعّالة وتحكم دقيق، تُحوّل هذه المواد المُعاد تدويرها إلى جزيئات بلاستيكية عالية الجودة، ويُعاد استخدامها في إنتاج قطع غيار السيارات. تُظهر التجارب العملية أنه باستخدام هذا النوع من المعدات، يُعيد مُصنّعو السيارات تدوير 800 طن من نفايات البلاستيك سنويًا، مما لا يُقلل تكاليف الإنتاج فحسب، بل يُقلل أيضًا من التأثير على البيئة، ويُعزز قدرات التنمية المستدامة للشركات. بعد إعادة المعالجة، يُمكن استخدام جزيئات البولي بروبيلين المُعاد تدويرها لإنتاج الأجزاء الداخلية للسيارات، وبطانات صندوق الأمتعة، وغيرها من الأجزاء. هذا لا يُقلل فقط من تكاليف شراء المواد الخام لمُصنّعي السيارات، بل يُقلل أيضًا من انبعاثات الكربون في عملية إنتاج السيارات، وهو ما يتماشى مع توجه صناعة السيارات نحو التنمية الخضراء منخفضة الكربون.

الأسئلة الشائعة حول آلة بثق البلاستيك أحادية البرغي؟

ما هي أنواع البلاستيك التي يمكن إعادة تدويرها باستخدام آلة بثق البلاستيك ذات البرغي الواحد؟

يمكن لآلات البثق أحادية اللولب معالجة أنواع مختلفة من البلاستيك، بما في ذلك البولي إيثيلين، والبولي بروبيلين، والبوليسترين، والبولي فينيل كلوريد، والبولي إيثيلين تيريفثالات. ومع ذلك، فهي تُستخدم في الغالب لمهام إعادة تدوير البلاستيك الأبسط، مما يجعلها مثالية لإعادة تدوير البلاستيك بعد الاستهلاك حيث تكون الملوثات في حدها الأدنى.

ما هي مزايا استخدام آلة بثق البلاستيك ذات البرغي الواحد؟

تشمل المزايا الرئيسية البساطة، والفعالية من حيث التكلفة، وسهولة التشغيل. تُعدّ آلات البثق أحادية اللولب مثالية لإعادة تدوير النفايات البلاستيكية الأقل تلوثًا، وتُستخدم على نطاق واسع في الصناعات التي تتطلب إنتاجية عالية وجودة ثابتة.

ما هي الصناعات التي تستخدم آلات بثق البلاستيك أحادية البرغي لإعادة التدوير؟

تستخدم صناعات مثل التعبئة والتغليف والسيارات والتصنيع هذه الآلات لإعادة تدوير النفايات البلاستيكية إلى حبيبات أو صفائح أو مقاطع. تساعد آلات البثق أحادية اللولب الشركات على خفض تكاليف المواد الخام والمساهمة في ممارسات التصنيع المستدامة.

ما هي سعة إنتاج جهاز بثق البلاستيك ذي البرغي الواحد؟

تتراوح الطاقة الإنتاجية من بضعة كيلوغرامات في الساعة في النماذج الصغيرة إلى عدة أطنان في الساعة في الآلات الصناعية. وتعتمد هذه الطاقة على قطر البرغي وطوله وسرعته، بالإضافة إلى نوع البلاستيك الذي تتم معالجته.