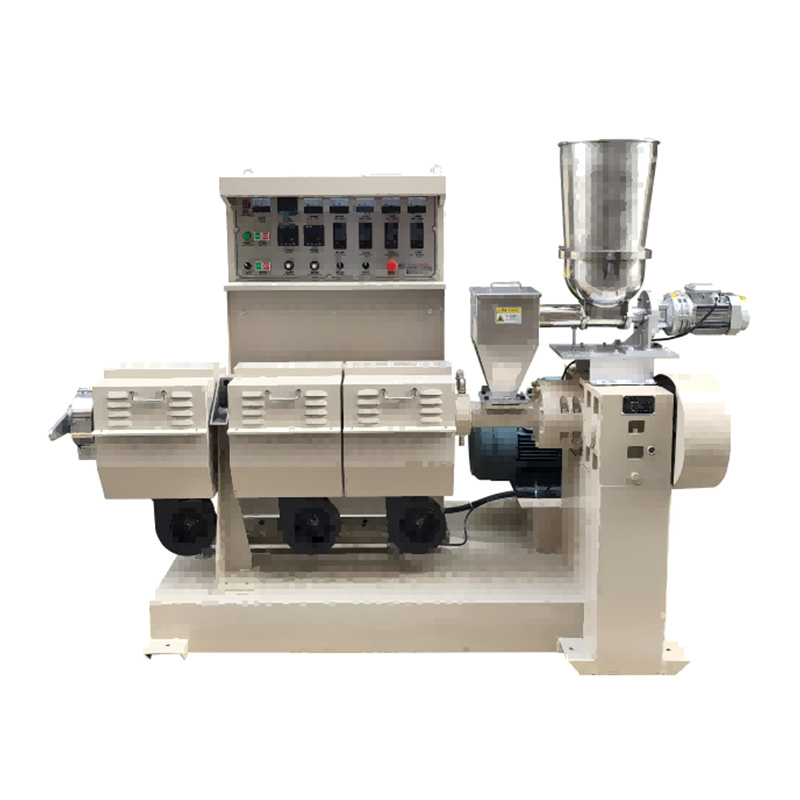

ماكينة بثق البولي بروبيلين أحادية اللولب

- معلومات المنتج

آلة بثق البولي بروبيلين (PP) هي جهاز عالي الكفاءة يُستخدم خصيصًا لمعالجة أنواع البلاستيك المختلفة، مثل البولي بروبيلين (PP). تعتمد هذه الآلة على نظام بثق أحادي اللولب لتسخين المواد البلاستيكية الخام وصهرها وتلدينها، ثم بثقها وتشكيل جزيئات متجانسة من خلال التبريد بالماء والتقطيع وغيرها من العمليات. يُجهز الجهاز بأجهزة متطورة لتغيير الشاشات الهيدروليكية، وأنظمة دقيقة للتحكم في درجة الحرارة، ومعدات مساعدة فعالة لضمان عمليات إنتاج مستقرة وفعالة، وتتميز جزيئات البلاستيك الناتجة بجودة عالية وأداء ممتاز. تُناسب هذه الآلة شركات إعادة تدوير ومعالجة البلاستيك بمختلف أحجامها، حيث تُساهم بشكل كبير في تحسين كفاءة الإنتاج وخفض تكاليفه، مما يجعلها خيارًا مثاليًا لصناعة معالجة البلاستيك الحديثة.

معايير ماكينة بثق البولي بروبيلين:

نموذج | hq-90 | ح-120 | ح-150 |

سعة | 200-300 كجم/ساعة | 4000-600 كجم/ساعة | 600-1000 كجم/ساعة |

محرك (التحكم في العاكس) | 55 كيلوواط | 110 كيلوواط | 185 كيلوواط |

البعد

| 3850 × 1800 × 2100 مم | 5600*2300*2500 مم | 6500 × 2800 × 2500 مم |

وزن | 2800 كجم | 5100 كجم | 6200 كجم |

أفسد | المادة: sacm-1 Φ90*p90/85; نسبة الطول إلى القطر: 33 | المادة: sacm-1 Φ120*p120/120; نسبة الطول إلى القطر: 33 | المادة: sacm-1 Φ150*p150/150; l/d:30 |

درجة حرارة. | نظام تحكم بخمسة أقسام | وحدة تحكم من 8 أقسام | وحدة تحكم بتسع نقاط |

نظام فلتر تبريد زيت التروس | مجموعة واحدة | مجموعة واحدة | مجموعة واحدة |

مروحة تبريد البرميل | 180 واط × 8 قطع | 370 واط × 12 قطعة | 370 واط * 16 قطعة |

تسخين البراميل | 40 كيلوواط | 65 كيلوواط | 90kw |

مغير الشاشة (رأس القالب) | مغير شاشة الضغط الهيدروليكي التدفئة: 4.3 كيلوواط الشاشة: قطر 200 مم | مغير شاشة الضغط الهيدروليكي التدفئة: 15 كيلوواط الشاشة: قطر 260 مم | مغير شاشة الضغط الهيدروليكي التدفئة: 5.5 كيلوواط الشاشة: قطر 330 مم |

وحدة تغذية تلقائية (التحكم في العاكس) | المواد: الفولاذ المقاوم للصدأ، طول/قطر البرغي: 60 المحرك: 750 واط | المواد: الفولاذ المقاوم للصدأ، طول/قطر البرغي: 40 المحرك: 1500 واط | المواد: الفولاذ المقاوم للصدأ، طول/قطر البرغي: 40 المحرك: 2.2 كيلوواط |

مميزات آلة بثق البولي بروبيلين:

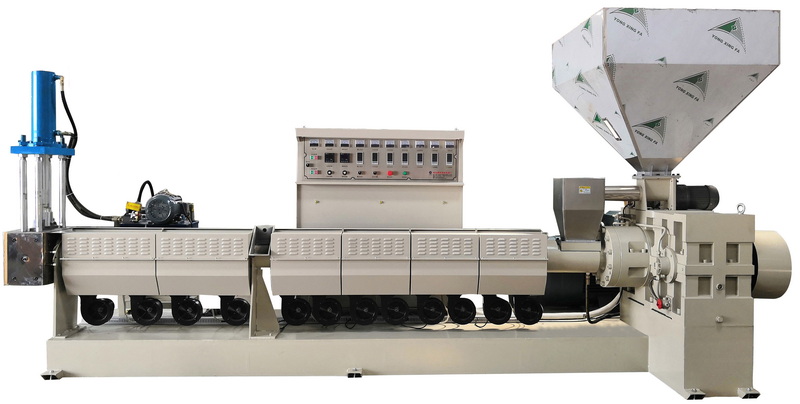

كفاءة إنتاج عالية: تتميز آلة بثق البولي بروبيلين بقدرة إنتاجية عالية، حيث يمكنها إنتاج ما بين 350 و550 كيلوغرامًا من حبيبات البلاستيك في الساعة. تُمكّنها هذه القدرة الإنتاجية العالية من تلبية احتياجات الإنتاج واسعة النطاق بسهولة، وتبوؤ مكانة رائدة في صناعة معالجة البلاستيك. بالمقارنة مع آلات البثق التقليدية، يمكن زيادة كفاءة إنتاجها بنسبة تتراوح بين 30% و50%، مما يُقلل بشكل كبير من دورة الإنتاج ويُحسّن كفاءة الشركات. تم تجهيز الجهاز بمُبدّل شاشات هيدروليكي متطور، يُتيح استبدال الشاشة بسرعة دون إيقاف الآلة، مما يُقلل من وقت التوقف في عملية الإنتاج. تتطلب طريقة تغيير الشاشة التقليدية إيقاف التشغيل، الأمر الذي يستهلك الكثير من الوقت والجهد، بينما يُمكن لنظام تغيير الشاشة الهيدروليكي في هذا الجهاز إتمام عملية التغيير في غضون دقائق معدودة، مما يضمن استمرارية عملية الإنتاج ويُحسّن كفاءة الإنتاج الإجمالية.

نظام متطور لتغيير الشاشات الهيدروليكية: يُتيح مُبدِّل الشاشات الهيدروليكي استبدال الشاشة بسرعة دون إيقاف الماكينة، مما يُقلل وقت تغيير الشاشة إلى أقل من ثلث الوقت المُستغرق بالطريقة التقليدية. لا تُقلل هذه الميزة التقنية من انقطاع الإنتاج الناتج عن تغيير الشاشة فحسب، بل تُخفف أيضًا من الجهد المبذول من قِبل المشغلين وتُحسِّن أتمتة عملية الإنتاج. في شركات إعادة تدوير البلاستيك الكبيرة، تُعد عمليات تغيير الشاشات المتكررة عاملاً رئيسيًا يؤثر على كفاءة الإنتاج، ويُمكن لنظام تغيير الشاشات الهيدروليكي في آلة بثق البولي بروبيلين زيادة وقت الإنتاج الشهري بنسبة 10% إلى 15%، مما يُحسِّن بشكل كبير من الطاقة الإنتاجية للشركة. في الوقت نفسه، يتمتع مُبدِّل الشاشات الهيدروليكي بقدرة ترشيح عالية، حيث يُمكنه إزالة الشوائب من البلاستيك المنصهر بفعالية لضمان نقاء وجودة جزيئات المنتج النهائي. تصل دقة الترشيح إلى أقل من 0.1 مم، حيث يُمكنه ترشيح الغبار والرمل والشوائب الأخرى من المواد الخام البلاستيكية، بحيث يكون سطح جزيئات البلاستيك المُنتجة أملسًا وخاليًا من العيوب، مما يُلبي متطلبات إنتاج منتجات بلاستيكية عالية الجودة.

متانة ممتازة: يُعدّ البرغي والأسطوانة المكونين الأساسيين لآلة البثق. وهما مصنوعان من فولاذ سبيكة SACM-1، ويتميزان بصلابة عالية للغاية ومقاومة فائقة للتآكل بعد عملية معالجة حرارية خاصة. يصل العمر الافتراضي للبرغي إلى 8000-10000 ساعة، بينما يصل العمر الافتراضي للأسطوانة إلى 10000-12000 ساعة، وهو أعلى بكثير من المتوسط الصناعي. عند معالجة المواد الخام البلاستيكية شديدة الكشط، مثل البلاستيك المقوى بالألياف الزجاجية، يحافظ البرغي والأسطوانة المصنوعان من SACM-1 على أداء مستقر، ويقللان من أعطال الإنتاج الناتجة عن تآكل المكونات، ويخفضان تكاليف صيانة المعدات. تعتمد المعدات بشكل عام تصميمًا هيكليًا متينًا لضمان الاستقرار والمتانة في عمليات الإنتاج عالية الكثافة. هيكلها ملحوم بألواح فولاذية سميكة. بعد عمليات تصنيع دقيقة وفحص جودة صارم، يمكنها تحمل الضغط وعزم الدوران الهائلين الناتجين عن عملية بثق البرغي، مما يضمن عدم تشوه المعدات أو ارتخائها أثناء الاستخدام طويل الأمد، ويوفر أساسًا متينًا لعملية الإنتاج.

تصميم برغي مُحسَّن: تصل نسبة طول البرغي إلى قطره (l/d) إلى 33:1. يُحسّن هذا التصميم المُحسّن بشكلٍ ملحوظ عملية خلط وتلدين البلاستيك المنصهر. أثناء عملية البثق، يتم قصّ المواد الخام البلاستيكية وخلطها وصهرها بالكامل بفضل نسبة طول البرغي إلى قطره، مما يضمن تجانس جزيئات البلاستيك وتناسقها. بالمقارنة مع البرغي التقليدي بنسبة l/d تبلغ 20:1، يُحسّن برغي آلة بثق البولي بروبيلين تجانس خلط البلاستيك المنصهر بنسبة 25% إلى 30%، ويُقلّل بشكلٍ فعّال من العيوب مثل الأسلاك الفضية والبقع السوداء في الجزيئات، ويُحسّن جودة المنتج. يسمح تصميم البرغي المُحسّن بتسخين المواد الخام البلاستيكية بالتساوي وتلدينها بالكامل أثناء عملية البثق. تزيد قدرة التلدين بنسبة 20% إلى 25% عن قدرة البرغي التقليدي، مما يضمن أن تتمتع جزيئات البلاستيك بمؤشر انصهار جيد وأداء معالجة ممتاز. وخاصة عند معالجة المواد البلاستيكية الهندسية عالية الأداء مثل ABS و PC، فإن تصميم البرغي الأمثل يمكن أن يمنح مزايا أداء المادة بشكل كامل وينتج جزيئات بلاستيكية تلبي معايير الجودة الصارمة.

تشغيل عالي السرعة وإنتاجية عالية: تصل سرعة دوران لولب آلة بثق البولي بروبيلين إلى 120-180 دورة في الدقيقة، وتعمل بسلاسة مع اهتزاز منخفض. تُمكّن هذه السرعة العالية الجهاز من معالجة كميات أكبر من المواد الخام البلاستيكية في وحدة الزمن، مما يُحسّن كفاءة الإنتاج. في الوقت نفسه، زُوّد الجهاز بنظام توازن متطور وجهاز امتصاص للصدمات لضمان عدم تآكل اللولب وعدم استقرار الإنتاج الناتج عن الاهتزاز أثناء التشغيل عالي السرعة، مما يضمن إنتاجًا مستقرًا وعالي الإنتاجية على المدى الطويل. في ظل نفس التكوين وظروف استهلاك الطاقة، يكون إنتاج آلة بثق البولي بروبيلين أعلى بنسبة 20% إلى 30% من إنتاج الأجهزة المماثلة. تعود هذه الميزة إلى تصميم اللولب المُحسّن، ونظام النقل الفعال، ونظام التحكم الدقيق في درجة الحرارة، مما يُمكّن من تلدين المواد الخام البلاستيكية وخلطها بالكامل أثناء عملية البثق، مما يقلل من فقد الطاقة ويُحسّن كفاءة الإنتاج. على سبيل المثال، في مؤسسة متوسطة الحجم لمعالجة البلاستيك، بعد استخدام آلة بثق البولي بروبيلين، يمكن زيادة الإنتاج الشهري لجزيئات البلاستيك بمقدار 50 - 80 طنًا، مما جلب فوائد اقتصادية كبيرة للمؤسسة.

كفاءة عالية في استهلاك الطاقة: تم تجهيز الجهاز بمحرك متغير التردد بقدرة 110 كيلوواط، قادر على ضبط السرعة تلقائيًا وفقًا لاحتياجات الإنتاج لتحقيق تشغيل موفر للطاقة. بالمقارنة مع المحركات التقليدية ذات السرعة الثابتة، يمكن لمحركات التردد المتغير توفير ما بين 30% و40% من الكهرباء عند التشغيل بحمل جزئي. فعندما يكون الإنتاج خفيفًا، يقوم محرك تحويل التردد تلقائيًا بتقليل السرعة وخفض استهلاك الطاقة؛ أما عند التشغيل بكامل طاقته، فيوفر طاقة كافية لضمان كفاءة الإنتاج. لا يساهم نظام القيادة الذكي الموفر للطاقة هذا في خفض تكاليف التشغيل فحسب، بل يساعد أيضًا في تقليل انبعاثات الكربون، مما يلبي متطلبات التنمية المستدامة. يستخدم نظام التحكم المستقل في درجة الحرارة ذو الثمانية أجزاء حلقات تسخين سيراميكية ومراوح تبريد هوائية (370 واط × 12 قطعة)، مما يسمح بتسخين البرميل بسرعة وبشكل متساوٍ والتحكم الفعال في تقلبات درجة الحرارة ضمن نطاق ±1 درجة مئوية. بالمقارنة مع أنظمة التدفئة والتبريد التقليدية، يُحسّن هذا النظام كفاءة التدفئة بنسبة تتراوح بين 20% و25%، ويُقلل وقت التسخين المسبق بنسبة تتراوح بين 30% و35%، ويُقلل فقد الحرارة وهدر الطاقة. كما يضمن نظام التحكم الدقيق في درجة الحرارة درجة حرارة المعالجة المثلى للمواد الخام البلاستيكية أثناء عملية البثق، ويُحسّن من تأثير التلدين وجودة المنتج، ويُعزز كفاءة استخدام الطاقة في المعدات.

التحكم الدقيق في العملية: تم تجهيز آلة بثق البولي بروبيلين بنظام تحكم مستقل في درجة الحرارة مكون من 8 أجزاء، مما يتيح التحكم بدقة في درجة حرارة كل قسم من أقسام الأسطوانة. تصل دقة التحكم في درجة حرارة كل قسم إلى ±0.5 درجة مئوية، مما يضمن تجانس واستقرار درجة حرارة المواد البلاستيكية الخام أثناء عملية البثق. يُعد هذا التحكم الدقيق في درجة الحرارة بالغ الأهمية لأنواع مختلفة من المواد البلاستيكية الخام، حيث يلبي متطلبات معالجة أنواع مختلفة من البلاستيك مثل البولي بروبيلين، والبولي إيثيلين، والأكريلونيتريل بوتادين ستايرين، والبولي كربونات، وغيرها، وينتج جزيئات بلاستيكية تلبي مؤشرات أداء محددة. يستخدم الجهاز محول تردد لضبط السرعة، مما يتيح التحكم بدقة في المعايير الرئيسية مثل سرعة البرغي وسرعة التغذية. يمكن للمشغل ضبط السرعة وكمية التغذية المناسبة على لوحة التحكم وفقًا لخصائص المواد البلاستيكية الخام ومتطلبات الإنتاج، لتحقيق أتمتة وذكاء عملية الإنتاج. بالمقارنة مع نظام تنظيم السرعة الميكانيكي التقليدي، يتميز نظام تنظيم السرعة بتحويل التردد بدقة عالية في تنظيم السرعة، وسرعة استجابة فائقة، وتشغيل سلس، مما يُحسّن بشكل فعال كفاءة الإنتاج وجودة المنتج.

نظام تشكيل الجسيمات عالي الجودة: تم تجهيز آلة تقطيع الجسيمات بأدوات من فولاذ SKD-11 عالي السرعة، تصل صلابتها إلى 60-62 HRC، مما يضمن عملية تقطيع مستقرة وفعالة. تصل سرعة آلة التقطيع إلى 1500-2000 دورة في الدقيقة، مما يُنتج جسيمات بلاستيكية متجانسة الحجم وذات سطح أملس. بالمقارنة مع الأدوات العادية، يمتد عمر أدوات فولاذ SKD-11 عالي السرعة بمقدار 2-3 أضعاف، مما يقلل من عدد مرات استبدال الأدوات وتكاليف الصيانة. على سبيل المثال، عند إنتاج حبيبات بلاستيك البولي بروبيلين، تضمن معدات التقطيع الفعالة التحكم في خطأ طول الحبيبات ضمن نطاق ±0.5 مم، مما يلبي متطلبات إنتاج منتجات بلاستيكية عالية الجودة. أما آلة الفرز الاهتزازية، فهي مصنوعة من الفولاذ المقاوم للصدأ ومجهزة بثلاث طبقات من المناخل، بقطر فتحة علوية 6 مم وقطر فتحة سفلية 1.5 مم، مما يُمكّنها من فرز حبيبات البلاستيك بدقة. يمكن أن يصل تردد اهتزازها إلى 1200-1500 مرة في الدقيقة، وتصل كفاءة الفرز إلى أكثر من 95%. يمكن لنظام الفرز الدقيق إزالة الجزيئات غير المطابقة للمواصفات والشوائب بشكل فعال لضمان جودة المنتج النهائي وأدائه.

مواصفات ماكينة بثق البولي بروبيلين:

مادة البرغي: مصنوعة من مادة sacm-1، مما يضمن المتانة والأداء العالي.

التدفئة والتبريد: تحكم في درجة الحرارة بثمانية أجزاء، مع حلقات تسخين سيراميكية ومراوح تبريد بالهواء (370 واط * 12 قطعة).

القدرة: محرك بقوة 110 كيلوواط مع محرك تردد متغير (vf) للتحكم الدقيق في السرعة.

مبدل الشاشة: مبدل شاشة يعمل بالضغط الهيدروليكي بمحرك 4 كيلو واط وقطر رأس القالب 260 مم مع 15 فتحة.

وحدة التغذية: وحدة تغذية بقدرة 1500 واط مع تحكم متغير في سرعة التردد.

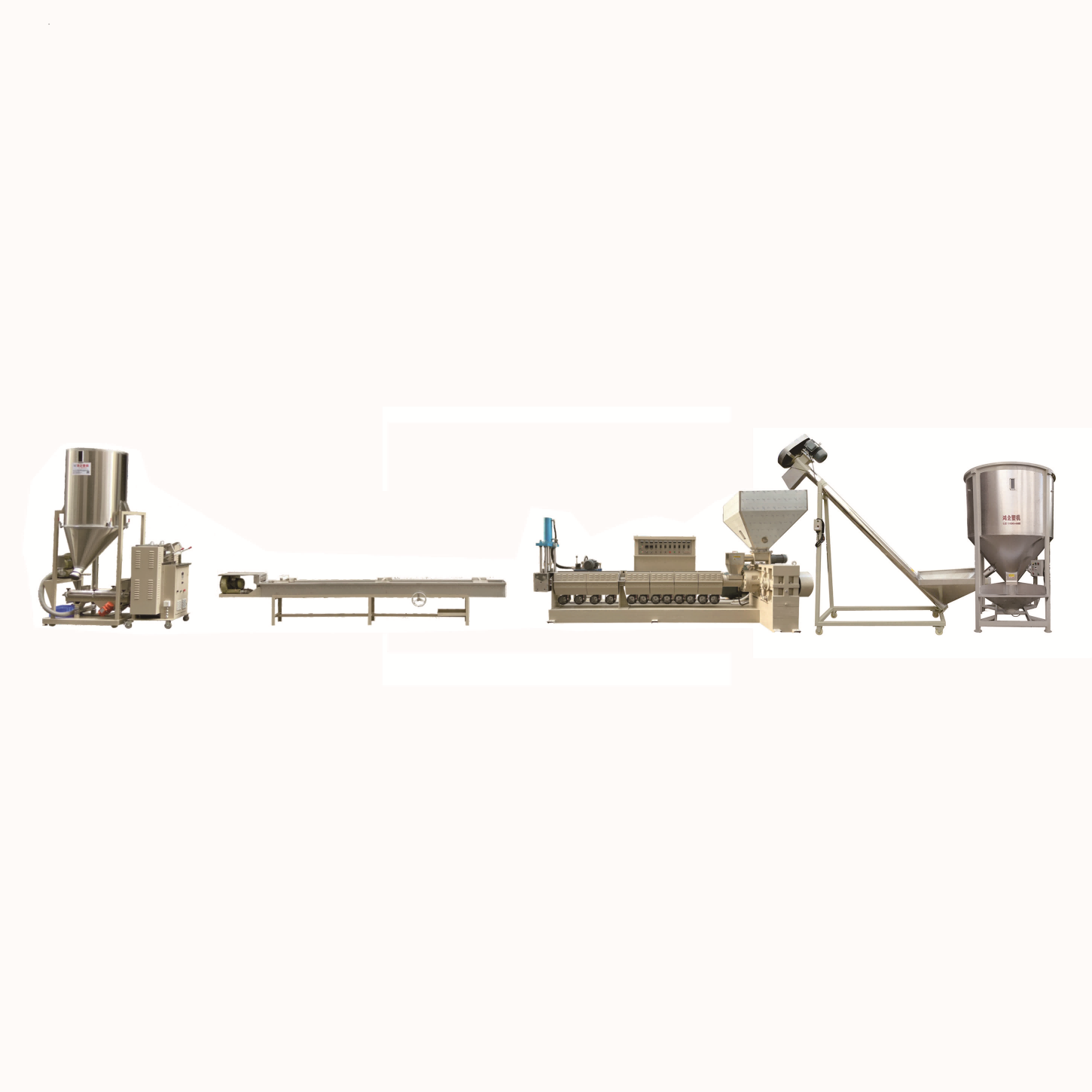

المعدات المساعدة:

نظام تبريد مائي بمحرك شفط: مصنوع من الفولاذ المقاوم للصدأ، الأبعاد: 4500 مم × 450 مم × 295 مم. قدرة محرك الشفط: 2.2 كيلوواط.

آلة تقطيع الكريات: مادة شفرات العجلة: فولاذ التنجستن/SKD-11. 28 شفرة مع شفرة ثابتة من فولاذ التنجستن. القدرة: 7.5 كيلوواط مع محرك تردد متغير. آلة فرز بالاهتزاز (موديل 1500): قدرة محرك الاهتزاز: 150 واط × 2. قدرة محرك تغذية المواد: 2.2 كيلوواط. هيكل من الفولاذ المقاوم للصدأ بثلاث طبقات غربلة.

أحجام فتحات الغربال: الطبقة العلوية Φ6 مم، الطبقة السفلية Φ1.5 مم. السعة: 500 كجم لكل دفعة.

تطبيقات آلة بثق البولي بروبيلين:

صناعة إعادة تدوير البلاستيك: تتميز آلة بثق البولي بروبيلين (PP) بأداءٍ ممتاز في مجال إعادة تدوير البلاستيك، حيث تعالج بكفاءة أنواعًا مختلفة من نفايات البلاستيك، مثل البولي بروبيلين (PP) والبولي إيثيلين (PE) والبولي إيثيلين تيريفثالات (PET) وغيرها. فعلى سبيل المثال، تُنتج هذه الآلة جزيئات بولي بروبيلين عالية الجودة من خلال سحق وتنظيف وبثق وتحبيب منتجات البولي بروبيلين المُهملة (مثل الأغشية البلاستيكية والأكياس المنسوجة والأنابيب وغيرها). ويمكن استخدام هذه الجزيئات المُعاد تدويرها على نطاق واسع في تصنيع منتجات بلاستيكية متنوعة، مثل الأثاث البلاستيكي وقطع غيار السيارات وأنابيب البناء وغيرها، مما يُساهم في إعادة تدوير موارد البلاستيك. تصل نسبة إعادة تدوير نفايات البولي بروبيلين المُعالجة بواسطة آلة البثق إلى أكثر من 90%، مما يُقلل بشكل كبير من تلوث البيئة بنفايات البلاستيك ويُحقق فوائد اقتصادية كبيرة للشركات. كما تُساهم أنظمة التلدين والترشيح المُتطورة في هذه الآلة في إزالة الشوائب والروائح من مواد إعادة تدوير البلاستيك بكفاءة، وتحسين نقاء وجودة الجزيئات المُعاد تدويرها. بالمقارنة مع معدات إعادة التدوير التقليدية، يمكن استعادة الخصائص الميكانيكية للجسيمات المعاد تدويرها التي تنتجها آلة بثق البولي بروبيلين إلى 80٪ - 90٪ من المواد الأصلية، ويصل معدل استعادة الشفافية إلى 85٪ - 95٪، وهو ما يلبي متطلبات إنتاج المنتجات البلاستيكية عالية الجودة من حيث جودة المواد الخام.

صناعة تعديل البلاستيك: توفر آلة بثق البولي بروبيلين منصة إنتاج مثالية لتعديل البلاستيك. فهي قادرة على مزج وتلدين مختلف المواد الخام البلاستيكية (مثل البولي بروبيلين، والبولي إيثيلين، والأكريلونيتريل بوتادين ستايرين، وغيرها) مع مُعدِّلات وإضافات متنوعة لإنتاج جزيئات بلاستيكية مُعدَّلة ذات خصائص محددة. خلال عملية الإنتاج، يضمن التحكم الدقيق في درجة الحرارة وكفاءة المزج العالية للجهاز التفاعل الكامل وتشتت المُعدِّل مع المواد الخام البلاستيكية، مما يُكسب الجزيئات البلاستيكية المُعدَّلة أداءً مستقرًا. وفقًا لاحتياجات العميل، يُمكن لآلة بثق البولي بروبيلين تعديل تركيبة الإنتاج ومعايير العملية بمرونة لتحقيق إنتاج مُخصَّص لتعديل البلاستيك. سواءً كان الهدف تحسين قوة البلاستيك، أو صلابته، أو مقاومته للحرارة، أو منحه خصائص بصرية وكهربائية خاصة، فإن الجهاز يُوفر الحلول المناسبة. على سبيل المثال، بإضافة ألياف زجاجية مُقوِّية إلى بلاستيك البولي بروبيلين، يُمكن تحسين قوة الشد ومعامل الانحناء بشكل ملحوظ؛ وبإضافة إضافات بصرية خاصة، يُمكن إنتاج جزيئات بلاستيكية من البولي بروبيلين ذات شفافية عالية أو ألوان محددة.

إنتاج الأغشية البلاستيكية: تُستخدم آلة بثق البولي بروبيلين لإنتاج أغشية بلاستيكية متنوعة، مثل أغشية البولي بروبيلين والبولي إيثيلين، عن طريق البثق المباشر. يضمن تأثير التلدين المتجانس وأداء البثق المستقر تجانس سماكة الغشاء واستوائه. يتميز الغشاء البلاستيكي الناتج بشفافية عالية، وخصائص ميكانيكية ممتازة، وسهولة في المعالجة، مما يجعله مناسبًا للاستخدام على نطاق واسع في مجالات التعبئة والتغليف والزراعة والبناء وغيرها. يمكن ضبط معايير عملية البثق وفقًا لاحتياجات الإنتاج المختلفة لإنتاج أغشية بلاستيكية بسماكات وعروض ووظائف متنوعة. على سبيل المثال، من خلال ضبط معايير مثل سرعة البرغي، ودرجة حرارة رأس القالب، وسرعة السحب، يمكن إنتاج أغشية بلاستيكية بمواصفات مختلفة بسماكات تتراوح من 0.02 مم إلى 0.2 مم وعروض تتراوح من 300 مم إلى 2000 مم. بالإضافة إلى ذلك، يمكن لآلة بثق البولي بروبيلين إنتاج أغشية مركبة متعددة الطبقات من خلال عملية البثق المشترك، مما يمنح الأغشية خصائص مميزة، مثل خصائص العزل العالية، والمتانة العالية، والخصائص المضادة للبكتيريا، وغيرها.

إنتاج الأنابيب البلاستيكية: تُؤدي آلة بثق البولي بروبيلين أداءً ممتازًا في إنتاج الأنابيب البلاستيكية، حيث تُنتج باستمرار وبشكل مستقر أنابيب بلاستيكية بمواصفات متنوعة، مثل أنابيب البولي بروبيلين المُعاد تدويره، وأنابيب البولي إيثيلين، وأنابيب البولي فينيل كلوريد، وغيرها. ويضمن التحكم الدقيق في درجة الحرارة وتأثير التلدين المتجانس ثبات أبعاد الأنابيب وتمركزها. تتميز الأنابيب البلاستيكية المُنتجة بخصائص ميكانيكية جيدة، ومقاومة للتآكل الكيميائي، وأداء طويل الأمد، وتتوافق مع المعايير الوطنية ومعايير الصناعة ذات الصلة. يُساهم نظام البثق الفعال ونظام التحكم المتقدم في تحسين كفاءة الإنتاج وجودة الأنابيب البلاستيكية بشكل ملحوظ. بالمقارنة مع معدات البثق التقليدية، يُمكن زيادة كفاءة إنتاج آلة بثق البولي بروبيلين بنسبة 25% إلى 35%، وخفض معدل العيوب بنسبة 30% إلى 40%. يُساهم تصميم البرغي المُحسّن ونظام الخلط في خلط وتلدين البلاستيك المنصهر بشكل كامل أثناء عملية البثق، مما يُقلل من العيوب مثل الفقاعات والشوائب في الأنبوب، ويُحسّن من جودة المظهر والأداء الداخلي للأنبوب.

إنتاج قطاعات بلاستيكية: تُنتج آلة بثق البولي بروبيلين مجموعة متنوعة من القطاعات البلاستيكية، مثل قطاعات الأبواب والنوافذ، والخطوط الزخرفية، وغيرها. ومن خلال تعديل قالب البثق وعملية الإنتاج، يُمكن تلبية احتياجات إنتاج القطاعات البلاستيكية بأشكال وأحجام مختلفة. تتميز القطاعات البلاستيكية المُنتجة بجودة سطح عالية، ودقة أبعاد، وخصائص ميكانيكية ممتازة، ويمكن استخدامها على نطاق واسع في الديكور المعماري، وتصميم السيارات الداخلي، وصناعة الأثاث، وغيرها من المجالات. خلال عملية إنتاج القطاعات البلاستيكية، يُمكن لآلة بثق البولي بروبيلين إضافة مواد تقوية وإضافات وظيفية متنوعة لتحسين أداء القطاعات وتوسيع نطاق استخدامها. على سبيل المثال، تُحسّن إضافة مُثبّت الكالسيوم والزنك وألياف الزجاج إلى قطاعات الأبواب والنوافذ البلاستيكية المصنوعة من البولي فينيل كلوريد (PVC) من مقاومة العوامل الجوية، وقوة ومتانة القطاعات، وتُطيل عمرها الافتراضي. كما تُنتج إضافة عوامل التألق والعطور إلى الخطوط الزخرفية منتجات زخرفية ذات لمعان ورائحة مميزة.

إنتاج المواد المركبة البلاستيكية: توفر آلة بثق البولي بروبيلين منصة تحضير فعالة ومستقرة لإنتاج المواد المركبة البلاستيكية. فهي قادرة على مزج وتركيب البلاستيك بشكل متجانس مع مختلف الحشوات غير العضوية (مثل كربونات الكالسيوم، ومسحوق التلك، والألياف الزجاجية، وغيرها)، ومواد تقوية الألياف (مثل ألياف الكربون، وألياف الأراميد، وغيرها)، ومواد عضوية أخرى، لإنتاج جزيئات من المواد المركبة البلاستيكية ذات أداء ممتاز. خلال عملية التركيب، تضمن قدرة المزج القصي عالية الكثافة والتحكم الدقيق في درجة الحرارة للجهاز تشتتًا جيدًا وترابطًا بين مختلف المواد، مما يُكسب المواد المركبة المنتجة تأثيرًا تآزريًا في التقوية. وبهذه الطريقة، تُسهم آلة بثق البولي بروبيلين في توسيع نطاق استخدام المواد المركبة البلاستيكية في العديد من المجالات، مثل الإلكترونيات، والفضاء، والطاقة المتجددة، وغيرها.

لماذا تختار آلة بثق البولي بروبيلين هل هذا يلبي احتياجاتك في إعادة التدوير؟

قدرة إنتاجية عالية:

بقدرة إنتاجية قوية تتراوح بين 350 و 550 كجم/ساعة، هذا آلة بثق البولي بروبيلين تم تصميمها لتلبية متطلبات عمليات إعادة التدوير واسعة النطاق.

الكفاءة والموثوقية:

يضمن مغير الشاشة الهيدروليكي المتقدم للتحكم في الضغط والتحكم الدقيق في العملية إنتاجًا فعالًا وموثوقًا ومستمرًا.

التنوع:

مناسب لمجموعة واسعة من المواد البلاستيكية الهندسية والتطبيقات، مما يوفر حلاً مرنًا وشاملاً لإعادة التدوير.

تواصل معنا اليوم:

يرجى الاتصال بنا للحصول على المزيد من حلول إعادة تدوير البلاستيك الهندسي، فمع خبرة 20 عامًا في هذا المجال، يمكننا مساعدتك في إيجاد الحل البلاستيكي الأكثر فعالية واقتصادية.

صيانة آلة بثق البولي بروبيلين:

افحص البرغي والأسطوانة بانتظام: قم بإجراء فحص شامل للبرغي والأسطوانة مرة واحدة أسبوعيًا. أولًا، افصل الطاقة عن الجهاز وتأكد من سلامته، ثم فك أجزاء توصيل البرغي والأسطوانة، وتحقق بدقة من وجود خدوش أو تآكل أو تشوه على سطح البرغي، وخاصة تآكل الجزء الملولب. في الوقت نفسه، تحقق من وجود خدوش أو تراكمات أو تلف على الجدار الداخلي للأسطوانة. استخدم أدوات قياس احترافية لقياس قطر البرغي وخطوته، بالإضافة إلى القطر الداخلي وطول الأسطوانة، وسجل البيانات وقارنها وحللها مع البيانات الأصلية. بناءً على نتائج الفحص، إذا تجاوز تآكل البرغي أو الأسطوانة النطاق المسموح به (مثل تجاوز تآكل قطر البرغي 0.2 مم، وتجاوز تآكل القطر الداخلي للأسطوانة 0.3 مم)، فيجب إصلاحه أو استبداله في الوقت المناسب. بالنسبة للخدوش أو التآكل الطفيف، يمكن استخدام طرق أخرى مثل التجليخ والتلميع للإصلاح. في الوقت نفسه، قم بتنظيف التراكمات والشوائب في البرميل لضمان أن يكون الخلوص المتطابق للبرغي والبرميل يفي بالمتطلبات.

تنظيف وصيانة نظام التدفئة: نظّف نظام التدفئة وصيانته مرةً شهرياً. أولاً، افصل التيار الكهربائي وانتظر حتى يبرد النظام تماماً. ثم، استخدم قطعة قماش ناعمة ونظيفة، واغمسها بكمية قليلة من المنظف، وامسح سطح حلقة التسخين الخزفية برفق لإزالة الغبار والزيوت ورواسب الكربون. بالنسبة للأوساخ التي يصعب إزالتها، يمكن استخدام منظف خاص بحلقات التسخين، ولكن يجب الحرص على عدم دخول المنظف إلى الأقطاب الكهربائية والأجزاء العازلة لحلقة التسخين. في الوقت نفسه، تأكد من تثبيت حلقة التسخين بإحكام، وأنها ليست مفكوكة أو تالفة. أثناء تنظيف نظام التدفئة، افحص مظهر مستشعر درجة الحرارة، وتأكد من سلامة سلك التوصيل. استخدم أجهزة متخصصة لمعايرة مستشعر درجة الحرارة لضمان أن دقة قياسه ضمن نطاق ±0.5 درجة مئوية. إذا كان مستشعر درجة الحرارة تالفاً، أو تجاوزت دقته النطاق المسموح به، فيجب استبداله أو إصلاحه في الوقت المناسب.

قم بفحص وتزييت نظام ناقل الحركة: افحص نظام النقل مرة أسبوعيًا. أولًا، تحقق من حالة تشغيل المحرك، والمخفض، وحزام النقل للتأكد من عدم وجود ضوضاء أو اهتزازات غير طبيعية أو ارتفاع في درجة الحرارة. ثم، تحقق من شد حزام النقل للتأكد من أنه ضمن النطاق المحدد. استخدم أدوات متخصصة لقياس تآكل التروس والمحامل، وتحقق من سلامة الشحم. بناءً على نتائج الفحص، قم بتشحيم نظام النقل وصيانته. بالنسبة للتروس والمحامل، استخدم شحمًا عالي الجودة، وضع كمية مناسبة، وتأكد من وصول الشحم إلى مقعد المحمل وأجزاء تعشيق التروس. بالنسبة لحزام النقل، اضبطه وفقًا للشد المطلوب. إذا كان الحزام متآكلًا بشدة أو قديمًا، فيجب استبداله في الوقت المناسب.

صيانة وتنظيف نظام التغذية: افحص نظام التغذية يوميًا. أولًا، تأكد من عدم وجود انسداد أو تراكم للمواد عند منفذ التغذية لضمان سلاسة التغذية. ثم، راقب حالة تشغيل وحدة التغذية، وتأكد من ثبات سرعتها، وعدم وجود اهتزازات أو ضوضاء غير طبيعية. تأكد من عدم وجود أجسام غريبة أو كتل في قادوس وحدة التغذية لضمان انتظام ودقة التغذية. نظّف نظام التغذية واضبطه مرة أسبوعيًا. استخدم الهواء المضغوط لإزالة الغبار عن سطح منفذ التغذية ووحدة التغذية، ونظّف المواد المتبقية في القادوس. بالنسبة لأجزاء نقل الحركة في وحدة التغذية، قم بتشحيمها بشكل مناسب لضمان تشغيلها بسلاسة. وفقًا لاحتياجات الإنتاج، اضبط سرعة وحدة التغذية وكمية التغذية لضمان توافقها مع الطاقة الإنتاجية للطارد.

قم بمعايرة نظام التحكم بانتظام: قم بإجراء معايرة شاملة لنظام التحكم في الجهاز مرة كل ثلاثة أشهر. أولًا، احفظ إعدادات نظام التحكم الأصلية لضمان عدم فقدان أي بيانات مهمة أثناء عملية المعايرة. ثم، استخدم أدوات ومعدات معايرة احترافية واتبع دليل المعايرة المقدم من الشركة المصنعة للجهاز. قبل المعايرة، سخّن الجهاز مسبقًا حتى يصل إلى درجة حرارة التشغيل العادية لضمان دقة نتائج المعايرة. عاير المعلمات الرئيسية مثل سرعة البرغي وسرعة التغذية والتحكم في درجة الحرارة عنصرًا تلو الآخر. استخدم جهاز قياس سرعة عالي الدقة لمعايرة سرعة البرغي لضمان دقة تصل إلى ±0.5%؛ استخدم مقياس تدفق معياري لمعايرة سرعة التغذية، مع ضبط الخطأ في حدود ±1%؛ استخدم مصدر حرارة معياري لمعايرة مستشعر درجة الحرارة لضمان دقة قياس درجة الحرارة لتصل إلى ±0.5 درجة مئوية. في الوقت نفسه، تحقق من سرعة استجابة نظام التحكم واستقراره، وحسّن إعدادات المعلمات، وتأكد من قدرة الجهاز على العمل بثبات في ظل ظروف الإنتاج المختلفة.

فحص وصيانة المعدات المساعدة بانتظام: يُجرى فحص شامل للمعدات المساعدة شهريًا. بالنسبة للمعدات المبردة بالماء، يُفحص وضع تشغيل مضخة الماء، ويُتأكد من عدم وجود عوائق في تدفق الماء، وعدم وجود أي تسريب؛ كما يُفحص مدى إحكام وصلة أنبوب ماء التبريد، وعدم وجود أي تلف أو تقادم. بالنسبة لآلات تقطيع الكريات، يُفحص تآكل وإحكام شفرات القطع لضمان حدتها وثبات تركيبها؛ كما يُفحص نظام النقل وأداء منع التسرب لمنع تسرب الزيت ودخول الغبار. بالنسبة لآلات الفرز الاهتزازية، يُفحص وضع تشغيل محرك الاهتزاز، ويُلاحظ شد وسلامة الشاشة، ويُضمن كفاءة الفرز. بناءً على نتائج الفحص، تُجرى الصيانة والخدمة اللازمة للمعدات المساعدة. بالنسبة للمعدات المبردة بالماء، يُستبدل ماء التبريد بانتظام، وتُضاف مواد مانعة للترسبات ومواد حافظة لضمان كفاءة نظام التبريد؛ بالنسبة لآلات تقطيع الكريات، تُستبدل الشفرات البالية في الوقت المناسب، ويُشحم نظام النقل ويُنظف لضمان التشغيل السليم للآلة. بالنسبة لآلات الفرز الاهتزازية، قم بربط الأجزاء المتصلة بالشاشة ومحرك الاهتزاز، ونظف المواد المتبقية على سطح الشاشة، وحسّن دقة الفرز.

الأسئلة الشائعة حول آلة بثق البولي بروبيلين:

ما هي فوائد حلول إعادة تدوير البلاستيك الهندسية؟

تشمل الفوائد تقليل النفايات، والحفاظ على الموارد الطبيعية، وخفض انبعاثات الكربون. كما أن إعادة تدوير البلاستيك الهندسي تساعد الصناعات على خفض تكاليف الإنتاج باستخدام المواد المعاد تدويرها بدلاً من البلاستيك الخام، مما يعزز الاقتصاد الدائري.

ما هي الصناعات التي تستفيد من حلول إعادة تدوير البلاستيك الهندسي؟

تستفيد صناعات مثل السيارات والفضاء والإلكترونيات والبناء من إعادة تدوير البلاستيك عالي الأداء. غالباً ما تستخدم هذه القطاعات البلاستيك الهندسي لقوته ومتانته ومقاومته للحرارة، مما يجعل إعادة التدوير أمراً ضرورياً للاستدامة وخفض التكاليف.

كيف تساهم إعادة تدوير البلاستيك الهندسي في حماية البيئة؟

تساهم إعادة تدوير البلاستيك الهندسي في تقليل الحاجة إلى إنتاج البلاستيك الخام، والحفاظ على الطاقة، ومنع وصول النفايات البلاستيكية إلى مكبات النفايات أو المحيطات. كما أنها تلعب دورًا حاسمًا في الحد من التلوث ودعم ممارسات التصنيع المستدامة.

ما هي التقنيات المستخدمة في هندسة حلول إعادة تدوير البلاستيك؟

تشمل التقنيات أنظمة فرز متطورة، وآلات تمزيق عالية الكفاءة، وأنظمة غسيل، وآلات بثق. تضمن هذه العمليات تنظيف البلاستيك الهندسي وإعادة معالجته وتشكيله بشكل صحيح إلى مواد معاد تدويرها عالية الجودة جاهزة لإعادة الاستخدام.